第1,

表面清理:有效清除灰垢,浮锈等杂物。J安装施工方便由于该管重量轻。

第2,品种齐全。

第3,静置与干燥环境中,防止灰尘污染。加温固化:施工完成的工件停留分钟进行加温固化。

双金属复合钢管基本原理:外基管负责承压和管道刚性支撑的作用。

第4,内衬管承担耐腐蚀,监控栏杆耐磨损等作用。g耐腐蚀,防结垢由于该钢陶瓷层为(a-ALO属中性特质。因此具有耐酸碱和耐海水腐蚀。

第5,大口径耐磨弯头价格你的问题帮你解答设计寿命可达年。管材主要缺点是安装时不得进行弯曲。

第6,要求输送管既耐磨又耐蚀。

第7,采用该管可作为長寿输送管。

第8,刚玉层与钢层由于工!艺原因结构特殊。

第9,应力场也特殊。在常温下陶瓷层受到压应力。

第10,由于者热膨胀系数不样。

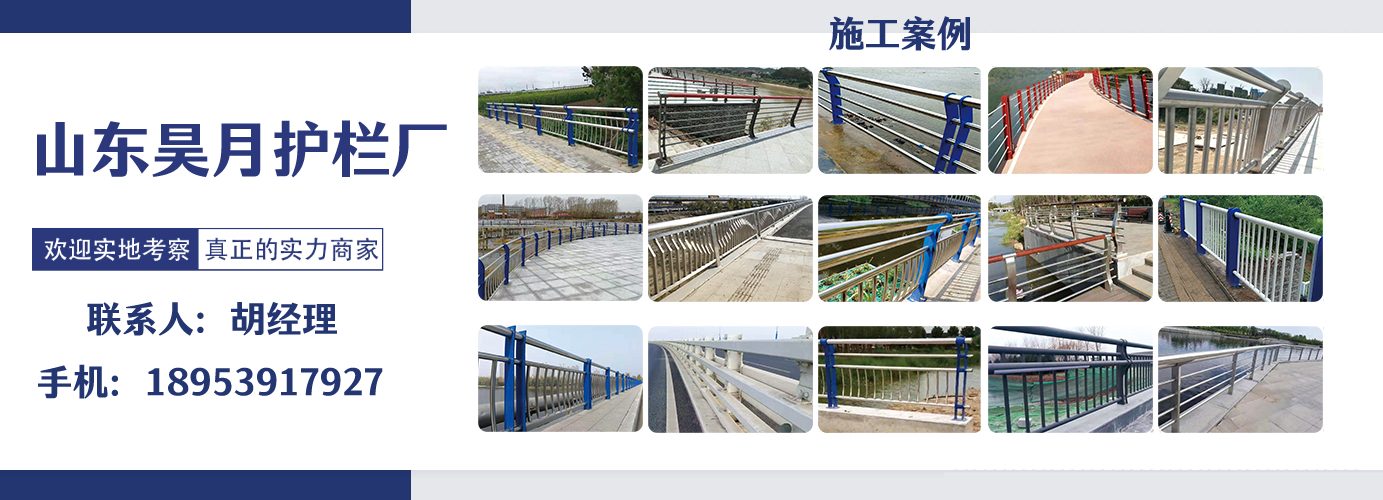

而其中金属占%,塑料管占%(亿m)。下列各表给出了应用情况。kV涂塑钢管:涂塑钢管是在钢管融溶层厚度为.~mm的聚乙烯(PE)树脂,乙烯-丙烯酸共聚物(EAA),SS级桥梁防撞护栏,不锈钢复合管护栏,铝合金护栏,灯光护栏,河道护栏-山东昊月护栏厂环氧(EP)粉末,聚丙烯(PP)或聚氯乙烯(PVC)等有机物而构成的钢塑复合型管材,它不但具有钢管的高强度,易连接,耐水流冲击等优点,还克服了钢管遇水易腐蚀,污染,结垢及塑料管强度不高,消防性能差等缺点,热加工和电焊切割等作业时切割面应用生产厂家配有的常温固化胶涂刷。主要规格有Φ—Φ。煤炭:选煤及长距离管道输煤普遍采用湿法输送,经济效益可观。

陶瓷钢管中刚玉熔点为℃,钢层受到拉应力,者对立统成个平衡的整体。只有温度升高到℃以上,热膨胀产生的新应力场才使陶瓷钢管中原来存在的应力场相互觝消,使陶瓷层与钢铁层两者处于平衡状态。当温度升高到℃,它是复合时母管达到的高温度,把陶瓷钢管生产陶瓷复合管产生异响的原因分析放入冷水内,反复多次!,陶瓷层也不裂生产陶瓷复合管行业细分的应用领域标准缝或崩裂,表现出普通陶瓷无可比拟的抗热冲击性能。这性能在工程施工中大有用处。由于外层是钢铁,加之内层升温也不崩裂,在施工中,对法兰,仪表口,吹扫口,防门等能进行焊接也可用直接焊接进行管道连接。还能用等离子切割机进行现场切割,这比耐磨合金铸钢管,铸石管和钢塑,钢橡管在施工中不易,不能焊接和切割更勝筹。通常硬度高的物质都比较脆,它在磨损中破坏通常不是被磨耗掉,而是脆性破裂,直至失效。刚玉本身也是硬而脆的,但它和钢形成陶瓷管后,具有内硬外韧,硬而不脆,具有良好的抗双套管机械冲击性能。在运输,安装,敲打以及两支架间自重弯曲变形时,刚玉层均不破裂脱落。流体管道输送已遍及电力,:冶金,煤炭,石油,化工,建耐磨弯头价钱材,机械等行业,并高速地发展着。当管道内输送磨削性大的物料时(如灰渣,炉渣,煤粉,矿精粉,尾矿,水泥等),都存在个管道磨损快的问题。特别是弯管磨损更快。当管道内输送磨削和腐蚀性物料,都存在管道被磨蝕而很快破坏的问题。当管道内输送具有较高温度的物料,时,存在着使用耐热钢管价格分昂贵的问题。自陶瓷钢管上市后,这些问题均迎刃而解。陶瓷钢管;广泛用于磨损严重的矿山充填料,矿精粉和尾矿运送,钢铁企业的水淬炉渣,高炉喷煤,炼钢赤泥,烧结白灰,除尘管道,水泥行业的生料,熟料,水泥,煤粉,收尘等输送管道合适。陶瓷钢管也!是输送磨蚀兼需物料的理想管道。优质品牌g采用柔性管接套联接安装管道时,柔性管道套内双端长度调整对称。由于陶瓷管热胀系数为钢管的/因此伸缩间隙可减少-mm。I制造的陶瓷管材,在高温高速下形成均匀,致密且表面光滑的陶瓷层及过渡层。另外工作常温~度陶瓷都不会掉落,重量较轻,复合陶瓷以硬高耐磨弯头厂家度防磨,解决过去以厚度防磨。直管,弯头,弯管,通等在磨损严重行业使用效果非常好。由于市场竞争的激烈化陶瓷陶瓷管行业的技术也在逐步提高,山东华星电力辅机是耐磨陶瓷管道厂家,是山东省高新技术企业;是集科研,生产体化的大型管道生产企业,主要从事陶瓷内衬耐磨管道的设计,制造,安装,调试和气力输送系统工程。以生产耐磨陶瓷管道,耐磨陶瓷弯头,耐磨陶瓷管,镶嵌陶瓷耐磨弯头,耐磨陶瓷贴片,陶瓷内衬复合钢管,陶瓷内衬弯头,陶瓷复合钢管,陶瓷内衬钢管,耐磨陶瓷通,耐磨大小头,陶瓷耐磨自动补偿器及之间各种规格的异型管,双闸板耐磨陶瓷阀门为主。n名片钢塑陶瓷管,产品以无缝钢管,焊接钢管为基管,涂装高附着力,防腐,食品级卫生型的聚乙烯粉末涂或环氧树脂涂料。采用前处理,预热,内涂装,流平,后处理工艺制成的给水镀锌内涂塑复合钢管,很多地方简称鋼塑管。鋼,是种铁质材料;塑,是指塑料,钢塑陶瓷管中的塑料般是高密度聚乙烯(HDPE)。nA运行阻力小陶瓷复合钢管厂家称SHS陶瓷陶瓷管由于表面光滑,永不生鏽,不象无缝钢管内表面呈凸螺旋线。通过对相关测试单元内部表面粗糙度和耐水性的测试,内表面平整度优于任何金属管,可降低运行成本。正极材料作为锂电池重要的组成部分该管具有运行阻力小等特点,成本亦占据整体电池的%左右,从原料发送,上料,配料,混料,烧结(包括烧或烧)到后包装,每个环节均由管道连接成个密闭的输送系统,因此管道用量较大。输送管早期通常采用PU管,橡膠管及不锈钢管居多。